为什么电机不能很容易地进行规模化制造?

|

电机,这个默默无闻的动力源泉,为现代社会的运转提供了源源不断的动力。从智能手机中振动提醒的微小震颤,到工厂中繁忙机械臂的精确操控,电机的身影无处不在。它们仿佛拥有魔法,能将电能转化为机械能,驱动世界不断前行。然而,尽管电机的力量如此神奇,但它们的可扩展性却远非想象中那般简单。我们不能简单地通过放大或缩小一个电机来适应不同的需求,电机的可扩展性受限于多种物理和工程挑战,这些挑战像一座座高山,阻挡着电机性能的无限制提升。

磁性的强度 电机可扩展性的核心制约因素在于其磁性强度,电机的工作原理,如同舞者优雅地在舞台上旋转,依赖于磁场在转子上施加的旋转力。这种力量,正如舞者精湛的舞步,磁场越强,电机驱动负载的能力便越出色。小型的电机,如同精致的舞者,依靠微小的永磁体或电磁铁来编织出足够强大的磁场,以驱动其轻盈的舞步。人们或许会想,只需将这些舞者变得更为魁梧,他们的舞步便能更为铿锵有力,然而,现实却并非如此简单。

转子的扭矩 电机内的转子,如同舞台上的舞者,灵动而轻盈地旋转着,它的每一个动作,都承受着无数机械力的考验。这些力,仿佛随着转子的身姿舞动,悄然间发生着微妙的变化。在精致的轴承上,小巧的转子翩翩起舞,显得游刃有余。然而,当它的尺寸逐渐增大,那些曾经被忽略的微小力量——惯性、摩擦力和离心力,也开始展现出不容忽视的威力。想象一下,转子的惯性,就像是舞者体重和体积的平方,无声无息中积聚着力量。因此,当转子的尺寸翻倍,它的惯性却如同魔法般激增四倍。为了应对这股强大的力量,我们需要更加坚固的轴承和机械部件,为舞者提供稳固的舞台,支撑起它们灵动的舞姿。

这与那些静止的电气部件截然不同,它们或许可以轻松地实现小型化或扩大规模,但对于旋转的转子来说,我们必须正视这些机械力的挑战。当然,也有一些巧妙的变通方法,比如使用更高强度的材料来打造更小巧的轴承。然而,无论我们如何变通,物理的法则始终无法逃避。更大的转子必将承受更大的机械力,这需要我们精心策划和精巧设计。 冷却和散热 小型电机与大型电机在发热与冷却机制上呈现出截然不同的特性,宛如一首精巧的交响乐与一部磅礴的交响乐之间的差异。小型电机的绕组和磁体所产生的废热较少,宛如轻柔的乐符在空气中轻舞飞扬,因此仅需依赖被动空气冷却,无需额外的通风口、风扇或散热器。然而,大型电机中的废热却如同熊熊烈火,迅速积聚,其热输出不随尺寸线性缩放,而更像是电机体积的立方体,暗藏着强大的能量。想象一下,当电机的线性尺寸增加一倍时,其热输出竟能激增八倍,这无疑是一场热能的狂欢。

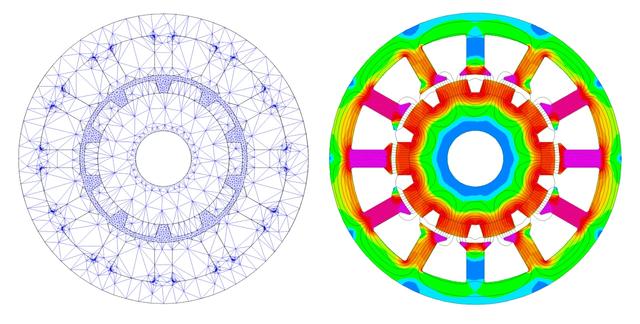

扭矩和速度 电机被设计为在适用于其应用的合适的转矩-速度范围内运行。小型快速旋转电机以高速和低扭矩运行。大型工业电机运行速度较低,但扭矩较高。中型电机提供了一种折衷方案。如果在不改变基本磁性和线圈设计的情况下扩大电动机的尺寸,它将以较低的速度产生更高的扭矩。大的高扭矩低速输出可能不合适。相反,简单地收缩电机可能会大大提高其速度,同时对应用程序来说切割扭矩过大。当电机大幅上升或下降时,需要重新设计以重新平衡扭矩和速度。需要不同扭矩-速度分布的应用程序的经济性也限制了可扩展性。针对不同输出修改现有设计相比,设计定制电机可能更具成本效益。 特定应用领域的设计 考虑到缩放电机所涉及的诸多因素,显而易见,直接进行尺寸缩放往往并不可行。专为特定应用、功率等级和尺寸量身打造的电机,通常比那些试图随意放大或缩小的电机表现得更为出色。对于扭矩需求、速度范围、效率目标、尺寸界限以及性能期望的细致权衡,每一个应用都独一无二。优化的电机设计鲜有一成不变的模板。电机无法简单地通过增大或缩小尺寸来期望其在广泛范围内表现优异。虽然有时可以采用模块化平台,通过递增方式调整基础框架尺寸来共享组件,但即便如此,冷却系统、控制系统以及材料选择等关键要素仍需针对每个尺寸变化进行细致的重新设计。归根结底,电机的应用高度专业化,其尺寸缩放的灵活性相对有限。使用仿真软件简化电机设计 设计师们借助电磁仿真软件这一强大工具,能够精心雕琢和优化电机的设计方案。仿真软件让设计师们得以在虚拟世界中模拟电机在各种环境下的表现,尽情探索不同设计与材料的无限可能。借助仿真软件的神奇力量,设计师们可以在电机投入生产之前,及时发现并修正潜在问题,让电机的性能趋于完美。这一过程犹如在漫长的旅途中铺设坚实的基石,为电机的最终问世奠定坚实的基础。此外,仿真软件还能降低代价高昂的错误风险,让设计师们在探索与创新的道路上更加从容。如此一来,他们便能在激烈的市场竞争中抢占先机,以卓越的设计和质量赢得客户的青睐。

结论 电机虽看似简约而易于拓展,然而实则其中蕴含的奥秘无穷,牵一发而动全身。诸多要素相互关联,使得电机的尺寸缩放远非简单的线性过程。磁性、热管理、效率、扭矩产生、惯性、控制响应以及材料特性等物理属性,在电机尺寸变化时,会以极其复杂的方式发生变动,如同蝴蝶效应般,牵动整个系统的稳定与性能。因此,电动机的尺寸缩放,实乃一项需要深思熟虑与精细操作的工程。 |