如何通过电机设计和开发流程提高电机的高性能

|

电机设计和开发流程是一段精彩而富有挑战性的旅程,它要求精心策划、创新思维和严谨执行。电机设计之初,需要明确电机的性能参数和使用需求,如电压、电流、功率、转速等。这一阶段,设计者如同一位探险家,在未知的领域中探索,寻找最佳的设计方案。 随后,设计者开始绘制电机的蓝图。他们运用专业知识,巧妙地将理论转化为实际,将电流、电压、磁场等元素巧妙地融合在一起。这一阶段,设计者就如同一位建筑师,精心构建电机的每一部分,使之和谐统一。接下来,进入模型的制作阶段。设计者们像雕塑家一样精细地塑造每一个零件,确保它们的精确度和流畅性。这个阶段,每一次打磨、每一次调试,都是对完美追求的体现。

最后,电机开发流程进入测试阶段。这一阶段,设计者们像裁判一样严格评估电机的性能,对其承受力、效率、稳定性等进行全面考察。经过反复的测试和调整,最终诞生出高性能、稳定可靠的电机。整个电机设计和开发流程是一个富有创意和实践的过程,它不仅要求设计者具备深厚的专业知识,还需要他们发挥无尽的想象力,将理想转化为现实。 如何巧妙地构思高性能电机,以及哪款电机设计软件在此目标中展现出最佳实力,此文将为您细致解读。无论交流电机还是直流电机,此设计流程均适用。交流电机中,包括无刷电机(BLDC),轴向磁通电机,以及感应电机如特斯拉制造的版本,皆可依据此法设计。下面将详述电机的设计步骤与电磁计算过程。

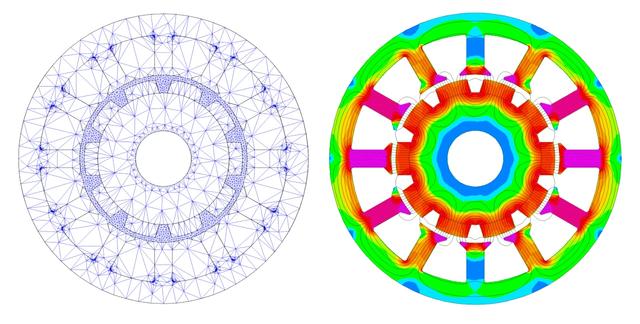

2D FEM 电机仿真,为了获取最佳的分析计算结果,我们应采用2D有限元法(FEM)模拟。这里所指的2D,是指电机在X和Y两个维度上被精细划分为多个小块。值得注意的是,划分的小块越微小,模拟结果的精确度就越高。然而,这种精细的划分也意味着需要更多的计算资源。换句话说,部件越小,模拟的精确度越高,但同时也会消耗更多的计算时间。之后,这些模拟结果可用于优化分析计算的参数。那么,既然已经有了模拟结果,为什么还要再次进行计算呢?原因在于,在二维模拟中,我们通常只针对一个负载点进行计算,即在一个特定的速度/扭矩点上分析效率。这一过程可能需要几分钟到几小时的时间。因此,利用2D模拟中调整后的参数来分析计算效率图,将更具实际意义和价值。

3D FEM 电机仿真,您何时以及为何需要进一步借助3D模拟呢?在二维模拟中,我们默认结构在Z轴方向上呈现重复态势。然而,若我们从上方俯瞰电机,其顶端与底端的情形显然与假设不符。在电机的这两端,散逸的磁通可能出现,我们必须对其影响进行预估。特别是对于较短的电机,散逸磁通的影响不容小觑。因此,我们在进行3D模拟后得到的特性曲线,有时还需再度应用于2D模拟。由于在3D环境中计算电机的特性曲线需要大量的计算资源和时间。

另一个需要借助3D模拟的实例是轴向磁通电机,在此类电机中,电磁场在三个维度上都发生变化。对于较长的电机,其轴线可能会发生弯曲振动,导致转子和定子之间的间距随着电机的长度而发生改变。这一间距,我们称之为气隙,它的变化无疑会影响到扭矩及其相关性能。电机开发的重中之重:电机测试与精确测量,电机开发的旅途上,充满了无数的挑战与机遇。而其中,电机测试与测量这一环节,就如同航海中的灯塔,指引着我们前行。任何经过精密模拟和计算的电机,最终都需要经过实际测试的洗礼,以验证其性能是否与设计初衷一致。这不仅仅是一个验证的过程,更是对电机性能极致追求的体现。 我们不能仅仅满足于理论上的完美,而忽视了实践中的挑战。理论与实践之间的鸿沟,需要我们用实际的测试结果去填补。这个过程可以分为三个阶段,层层递进,环环相扣。首先是对材料进行测量,这其中包括对磁铁和金属板等关键部件的细致检测。其次是对各个部件的测量,如转子上的磁铁和定子上的绕组等,每一个细节都不能放过。最后,当然不能忘记对整个电机进行主动和被动的全面测量,确保每一项参数都达到预期的标准。我们应该尽早开始这一系列的测量工作,并将获得的结果反馈到模拟中,不断优化和改进。只有这样,我们才能确保电机的性能与设计目标完美契合,走向成功的彼岸。 结论 机械和热电机设计在电机的设计和仿真中占据着举足轻重的地位,热模拟是确保电机能够持久提供最大功率的关键,因为只有在热模拟中,我们才能深入了解电机在长时间运行中的表现。热设计和计算的流程与电磁设计颇为相似,都需要精细的考量和严谨的计算。电磁仿真结果,例如功率损耗,被巧妙地融入热仿真中,进一步增强了仿真的精确度。而对于那些需要产生巨大扭矩或达到极高转速的电机,机械模拟的重要性更是无可替代。 |