两种PLC 控制电动机过载保护方法,你选择哪一种呢?

|

在工业自动化领域,PLC(可编程逻辑控制器)被广泛应用于电动机的控制。而对于电动机的过载保护,常见的有两种方法:一是将热继电器的触点作为 PLC 的输入量;二是将热继电器的触点与 PLC 输出所接线圈相串联。下面我们就来对这两种方法展开讨论。

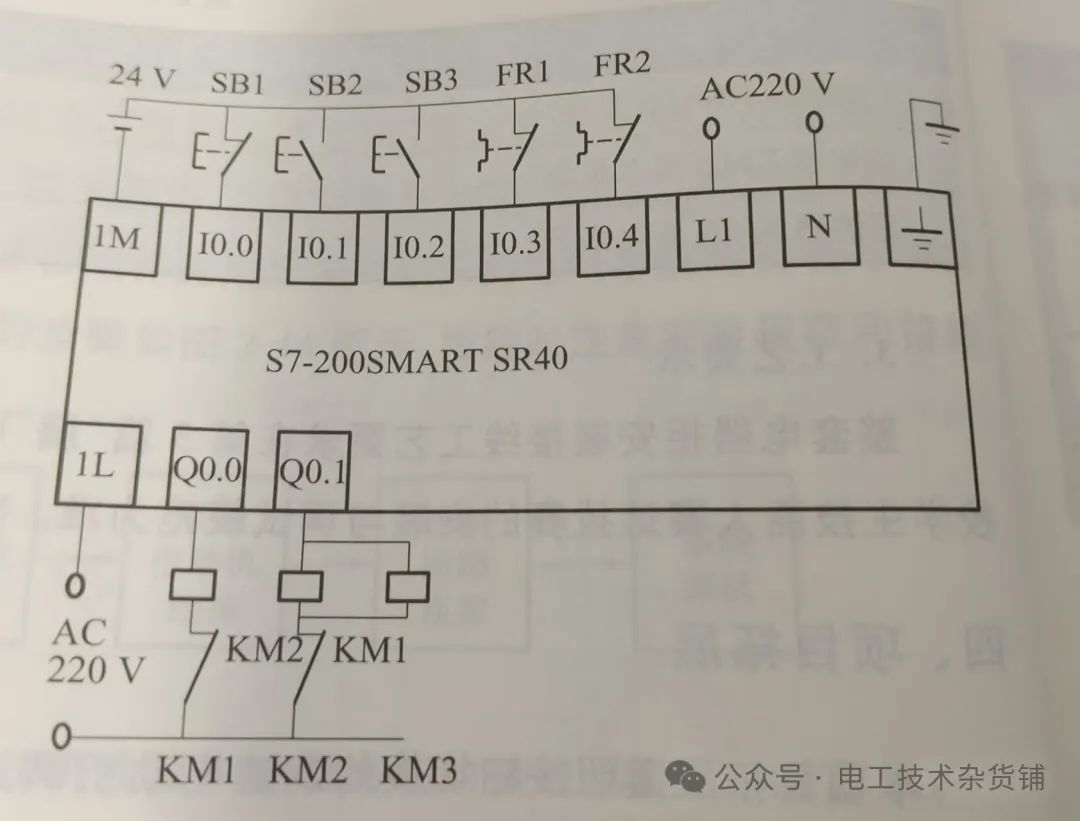

一、将热继电器的触点作为 PLC 的输入量 1. 原理 当电动机出现过载情况时,热继电器动作,其触点状态发生变化。这些触点连接到 PLC 的输入模块,PLC 通过检测输入信号的变化,判断电动机是否过载。一旦检测到过载信号,PLC 可以执行相应的保护程序,如停止电动机运行、发出报警信号等。

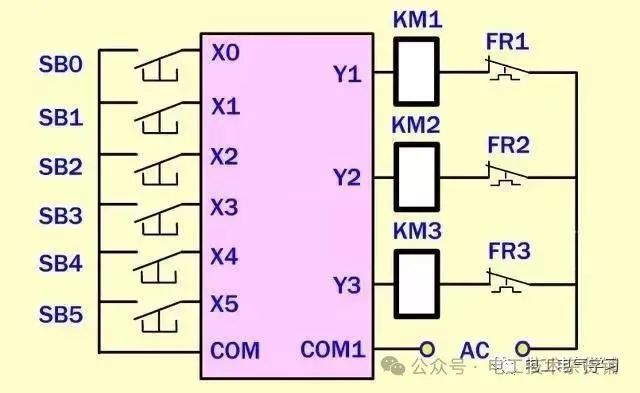

2. 优点 (1)灵活性高:可以通过编程实现各种复杂的保护逻辑,满足不同的应用需求。 (2)便于集中监控:可以将多个电动机的过载信号集中输入到 PLC,实现对整个系统的集中监控和管理。 (3)易于故障诊断:当出现过载情况时,PLC 可以记录相关信息,便于故障诊断和排除。 3. 缺点 (1)增加了 PLC 的输入点数:如果需要保护的电动机数量较多,可能会占用较多的 PLC 输入点数,增加成本。 (2)可靠性依赖于 PLC:如果 PLC 出现故障,可能会影响过载保护的正常运行。 二、将热继电器的触点与 PLC 输出所接线圈相串联 1. 原理 热继电器的触点与 PLC 输出所接的接触器线圈相串联。当电动机正常运行时,接触器线圈得电,电动机运转。当电动机出现过载情况时,热继电器动作,其触点断开,接触器线圈失电,电动机停止运行。

2. 优点 (1)简单可靠:不需要额外的 PLC 输入点数,结构简单,可靠性高。 (2)独立性强:即使 PLC 出现故障,热继电器仍然可以独立地实现过载保护功能。 3. 缺点 (1)保护逻辑单一:只能实现简单的过载保护,无法实现复杂的保护逻辑。 (2)不便于集中监控:难以将多个电动机的过载保护信号集中管理,不利于系统的整体监控。 三、结论 综上所述,两种方法各有优缺点。在实际应用中,可以根据具体情况选择合适的方法。如果需要实现复杂的保护逻辑和集中监控,可选择将热继电器的触点作为 PLC 的输入量;如果追求简单可靠和独立性强,可以选择将热继电器的触点与 PLC 输出所接线圈相串联。同时,也可以结合两种方法的优点,采用混合式的过载保护方案,以满足不同的应用需求。 |