自研基于 6 寸碳化硅晶圆的 6.5kV MOSFET功率模块测试分析

时间:2022-09-01 | 来源:佚名

|

功率金属场效应晶体管(metal oxide field-effect transistor,MOSFET)器件,由于其工作频率高、输入阻抗高、开关速率快、驱动简单,被认为是光伏发电系统、电动汽车等领域中的理想的开关器件。目前在这些领域使用的器件的传统硅基器件由于其材料特性限制,无法进一步提高芯片击穿电压并降低芯片导通电阻。碳化硅(silicon carbide,SiC)材料作为宽禁带半导体材料的的典型代表,其在高温高压高频上的优良特性可使 SiC 器件拥有更轻的重量、更小的体积、更快的开关频率、更高的耐受电压和更高的温度承受能力,进而提升电力电子装备的功率密度与性能。与 Si IGBT 相比,SiCMOSFET 在相同的耐受电压下拥有更高的工作频率和更小的开关损耗,因此 6.5kV 高压全 SiC 功率MOSFET 器件可在轨道交通系统、大型船舶的全电推进系统中实现传统硅基器件的替代。而在电力系统中,随着我国"双碳"战略的稳步推进,分布式发电系统在电网中占比逐渐提高,高压全 SiC 功率MOSFET 器件将拥有巨大的应用前景。

自 2011 年 CREE 公司推出第一代产品化的 SiC MOSFET 以来,CREE 公司在高压 SiC MOSFET 研究领域发表了多篇研究报道结果,器件电压等级覆盖 6.5~15kV。国内方面,近期,本项目团队分别报道了基于 4 寸 4H-SiC 材料的 6.5kV/25A SiC MOSFET 芯片和 6.5kV/25A SiC SBD 器件,实现了器件击穿电压大于 7kV,常温下导通电流大于25A 的器件特性,同时也对于初步封装的6.5kV/25A 和 100A SiC MOSFET 模块进行了测试,并与国际最新研究水平做了对比分析,对比了同型器件在常温和高温下的动静态参数。基于前期芯片及模块的动静态测试结果,本项目组进行了芯片设计与集成及模块封装方面的优化,在本项目组 6寸碳化硅器件生产线上重新制备了 6.5kV/25A SiC MOSFET 芯片和 6.5kV/25A SiC SBD 器件样品,并根据项目需求设计并封装了击穿电压可达 6.5kV 和导通电流可达 50A 的全 SiC 功率 MOSFET 模块,并选取两个该规格的 MOSFET 模块进行动静态电性能测试及可靠性评估。

本文分别在室温(25℃)和高温(150℃)下,测量两个模块的静态特性参数及在感性负载下的动态特性参数,通过高温栅偏和反偏测试验证模块的可靠性,测试结果表明:两模块的动静态性能与国际研究报道水平接近,同时在 168h 的高温栅偏及反偏可靠性验证中漏电流均保持在较低水平。随后本文对比自主研制的基于 6 寸碳化硅晶圆的 6.5kV MOSFET功率模块和前期基于4寸碳化硅晶圆研制的的 6.5kV 碳化硅模块及传统同等电压等级的硅IGBT 模块的特性参数,结果表明,相较于硅基IGBT 模块,自研模块在开关速度及损耗方面具有显著优势,并且各项性能参数较前代基于 4 寸碳化硅晶圆制备的模块有较大提升。随着自主研制的基于 6 寸碳化硅晶圆的 MOSFET 功率模块产品化的推进,国产大功率碳化硅模块将在我国智能电网中得到广泛应用。

1 6.5kV/50A高压全SiC MOSFET模块封装

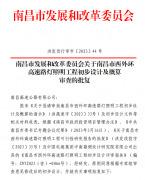

针对未来直流用电社区对高压交流–直流变换器小型化需求,团队采用了自主定制的高压封装模块结构,模块尺寸 58mm × 48mm × 38mm,各芯片及电极布局如图 1(a)所示。模块内所用 SiC MOSFET 及 SiC SBD 芯片均采用本团队自主研发的新一代 6500V/25A 高压 SiC 芯片。本文测试模块由 2 只 6.5kV SiC MOSFET 和 2 只 6.5kV SiC 肖特基二极管(SBD)并联封装组成。模块内部采用 15mil铝线进行电路连接,封装尺寸如图 1(b)所示,封装后的模块如图 1(c)所示。

模块内部电路设计如图 2 所示,本模块同样采用四端子设计,在前代模块的基础上进一步降低了辅助源极支路上的寄生电感。

2 静态特性分析

2.1 模块静态特性

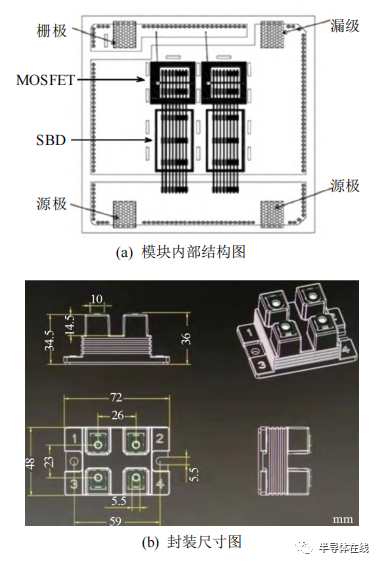

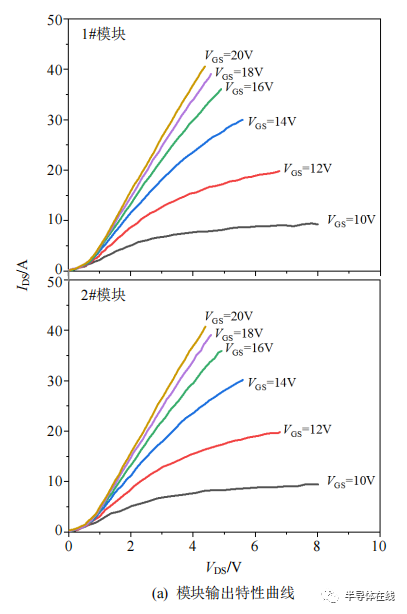

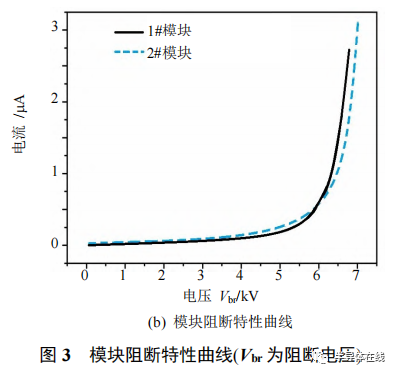

本文随机选取两个本项目组封装完成的 6500V/50A 碳化硅 MOSFET 模块样品进行对比测试,使用Aglient B1505A测试仪首先对模块在常温下的正向导通和反向阻断特性进行了测试。图 3 为两只模块的输出特性曲线和阻断特性曲线。

图 3(a)为 1 号和 2 号测试了栅极电压 VGS 为10~20V,ΔVGS = 2V 下的输出特性曲线。由图 3(a)可知,在导通压降为 4V 时,两模块的电流分别为36.83、37.4A。

分析可知两模块的输出特性曲线偏离度约为0.2%~3.4%,因此可以认为两只模块在封装过程中引入的电阻寄生参数较为接近,且在漏极电压 VDS较低时,模块的电阻特性明显,电流上升较为平缓。图 3(b)为两模块的阻断特性曲线,可知两模块的耐压均超过 6.5kV 并且在 6.5kV 下两模块的漏源极漏电流分别为 1.05、1.55μA,说明说明本期封装的6.5kV/50A 的模块,与前代两款 6.5kV/25A 模块(< 2μA)和 6.5kV/100A 模块(8.7μA)相比均有明显提升,甚至比基于 4 寸碳化硅晶圆制备 6.5kV/25A的碳化硅 MOSFET 模块的漏电流都降低了 22.5%~47.5%。表明该批次模块的封装工艺在漏电流方面已经获得了较大的提升,之后可根据封装模块所用的基于 6 寸碳化硅晶圆制备的 SiC 芯片的静态特性测试结果来进一步探究封装过程对模块的静态特性影响,同时反馈封装过程中存在的可能性不足。

2.2 芯片静态特性

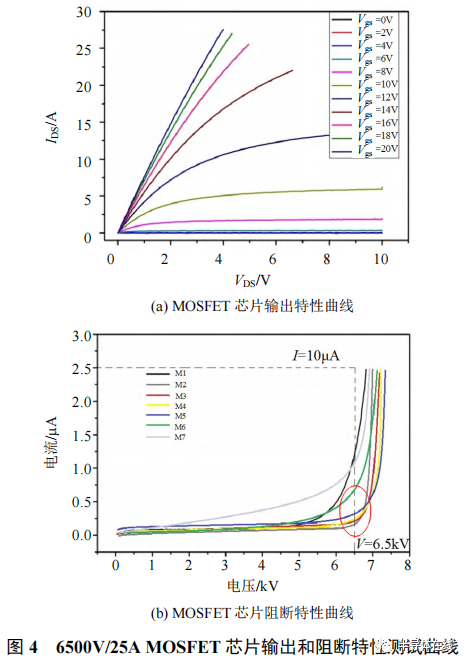

在模块进行封装时,选取的 SiC MOSFET 和SBD 芯片的静态参数接近一致,参考项目组之前的设计,均采用浮空场限环结构作为器件终端保护结构,终端保护结构减小至 80 根,并保持浮空场限环终端总宽度为 600μm,MOSFET 芯片有源区面积约为 37.4mm2。随机挑选一颗用于封装的 6500V/25A SiC MOSFET 芯片静态特性用于对比分析。图 4 为 6.5kV/25A 碳化硅 MOSFET 裸芯片的输出特性和阻断特性曲线,由图4(a)可知在栅极电压VGS为 20V,导通压降为 4V 时,裸芯片的导通电流可以达到 25A 以上。图 4(b)表明芯片的阻断特性满足6.5kV 的设计要求,并且在 6.5kV 电压下,本次研制合格的 SiC MOSFET 芯片的漏电流大部分小于2μA(图中红圈区域为 6.5kV 时对应的漏电流),由此可见封装前的基于 6 寸碳化硅晶圆制备的6500V/25A SiC MOSFET 芯片静态特性符合芯片设计和模块封装要求,且较前代芯片在阻断特性上有明显的优化。

下面再进一步分析用于封装的 6500V/25A SiC SBD 芯片的静态特性,正向和反向测试结果如图 5所示。根据芯片电学性能离散性的测试分析,可知在正向导通电流为 25A 时,二极管芯片正向压降VF的最小值为 3.2V。且在 6.5kV 下 SiC SBD 芯片的漏电流均小于 2μA。该测试表明 6500V/25A SiC SBD 芯片静态特性也完全符合芯片设计和模块封装要求。

对比图 3 中模块和图 4、5 中 SiC MOSFET 和SBD 裸芯片的输出和阻断特性说明:在栅极电压VGS为 20V,导通压降为 4V 时 1 号模块的电流只有36.83A,同样 2 号模块的电流也只有 37.4A,模块的电流仅达到了芯片并联后理论导通电流为 50A的 74%左右,而封装所用芯片均是筛选了静态性能接近一致的 SiC MOSFET 和 SBD 芯片,因此芯片的分散性并不是影响模块导通电流不达标的主要因素。此外在不考虑芯片在封装过程中芯片受到损伤的前提下,本文认为导通电流不达标的原因有两个方面:一方面可能是由于在封装过程中键合引线的焊接点或芯片与 DBC 之间的焊料层存在接触缺陷,引入了较大的接触电阻,另一方面,就是封装过程中的均流设计考虑不够完善,导致不同的芯片承担的导通电流不均。由此可说明项目组目前所采用的封装形式存在较大不足,后期需要优化封装内部电路设计及优化工艺。封装后的两只模块的阻断特性均能达到 6.5kV 以上,漏电流依然小于 3μA(相当与 2 个 MOSFET 芯片和 2 个 SBD 芯片漏电流相加,与预期漏电流值一致),和封装前芯片的反向阻断性能基本一致,说明封装对模块的阻断特性并没有较大影响。

另外两只模块的静态特性测试结果较为一致,说明封装工艺的稳定性较好,同时两模块输出特性均不达标,但却结果一致,均与裸芯片的输出特性存在同等差距,这一现象也从侧面反映了本次模块的封装结果并非芯片静态特性分散性所致,后期需要结合输出特性的测试结果具有针对性的提升模块封装工艺。

2.3 模块常温和高温下的静态特性对比

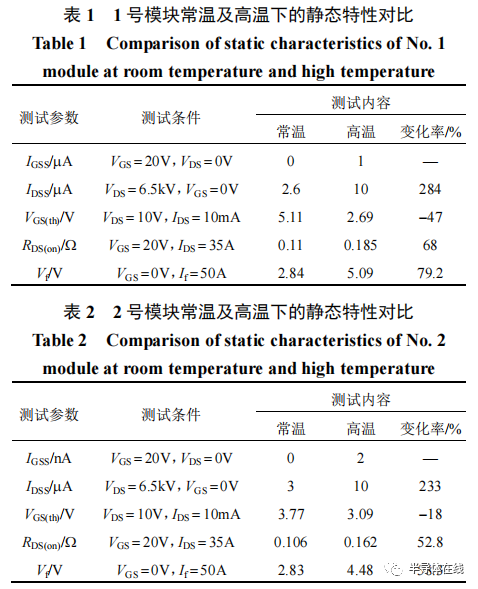

两只模块在常温和高温(150℃)下的静态特性参数对比如表 1、2 所示。

由表 1、2 可知,两只模块在高温下的栅极漏电流 IGSS和漏极漏电流 IDSS均有小幅上升,两只模块的阈值电压均下降,1号模块阈值电压下降47.44%,2 号模块阈值电压下降 18.14%;导通电阻 RDS(on)分别上升 68.18%和 51.83%,二极管通态压降 VF增幅较多,分别为 79.2%和 58.3%,说明对于碳化硅二极管通态压降来说,温度升高反而增大,这与双极性的硅二极管的变化情况正好相反。

上述数据表明:温度上升导致芯片中的载流子迁移率上升,进而引起模块的栅极漏电流 IGSS和漏极漏电流 IDSS增大,两参数的变化幅度也较为接近。温度升高,阈值电压 VGS(th)下降,表明温度与阈值电压呈负相关,其中比较显著的是 1 号模块阈值电压下降较大,达到 18%,造成这种结果的可能是由于 MOSFET 芯片本身存在缺陷,或者封装过程中的键合部位受温度影响较大:如是 MOSFET 芯片内部缺陷导致,则最大的可能性是由于栅氧或掺杂等工艺并未达到设计要求;如果是封装过程键合部位存在不良,则可通过修改模块封装电路结构来适应芯片的温漂特性来改善这种情况。

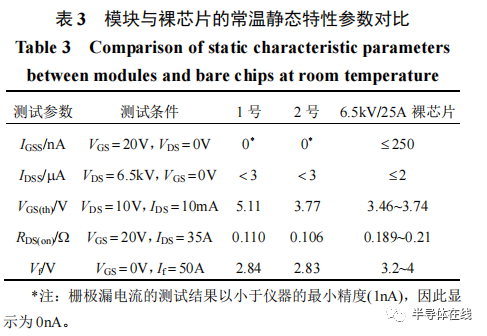

进一步地,为了说明是否由于芯片内部缺陷导致模块在高温时的参数发生变化,对比分析了常温下模块和芯片的静态参数,表 3 为两模块与裸芯片的静态特性参数对比。

由表 3 可知,常温下 1 号模块的栅极漏电流IGSS、漏极漏电流 IDSS 与 6.5kV/25A 裸芯片的相关参数接近,而模块阈值电压 VGS(th)远大于裸芯片的阈值电压,较大可能是模块在封装过程中键合部位出现缺陷,而并非芯片栅氧层工艺缺陷所致。对于2 号模块,其栅极漏电流 IGSS、漏极漏电流 IDSS、阈值电压VGS(th)与6.5kV/25A裸芯片的相关参数接近,对比两只模块和裸芯片的导通电阻 RDS(on)(并联)以及二极管通态压降 Vf,说明模块中用于续流的6.5kV/25A SiC SBD 的静态特性一致性较好,但是封装过程导致的通态压降 Vf 下降幅度较大也说明二极管的封装工艺后期也需要优化。

3 动态特性分析

3.1 动态测试原理

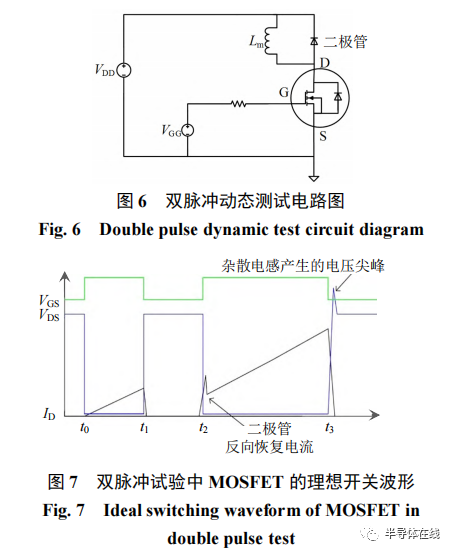

动态特性测试的主要方法包括单脉冲法和双脉冲法。单脉冲法主要用于模拟断路器中 MOSFET等器件在 2 倍额定电流关断时的工况,用以确定MOSFET 等器件的大电流关断能力;双脉冲法主要用于模拟换流阀等负载呈现感性的电力电子装置中 MOSFET 频繁开关的工况,用以确定器件的工作频率。由于双脉冲法能够展现开通过程中续流二极管的反向恢复过程,因此本文根据 MOSFET 器件后期的工况使用需求,选择使用双脉冲法测量SiC MOSFET 的动态特性。双脉冲动态测试电路如图 6 所示,其中:R 为栅极外电阻;Lm为负载电感,图 7 为双脉冲测试的理想波形图。

式中:VDS为瞬时漏源极电压;IDS为瞬时漏极电流。

t1 时刻由于 VDS和 Lm都已经固定,dt 将决定漏极电流的大小。同时在 t1 时刻被测 MOSFET 关断,负载 Lm 的电流由反向并联的续流二极管提供并随时间的增大而减小;t2 时刻为第二个脉冲的上升沿,此时被测 MOSFET 再次进入导通过程,首先由于续流二极管的存在 MOSFET 会出现电流过冲,即反向恢复电流会通过 MOSFET,出现图中的电流尖峰;在 t3 时刻,被测 MOSFET 再次关断,此时漏极电流较大,由于母排寄生电感的存在会导致电压过冲的产生。

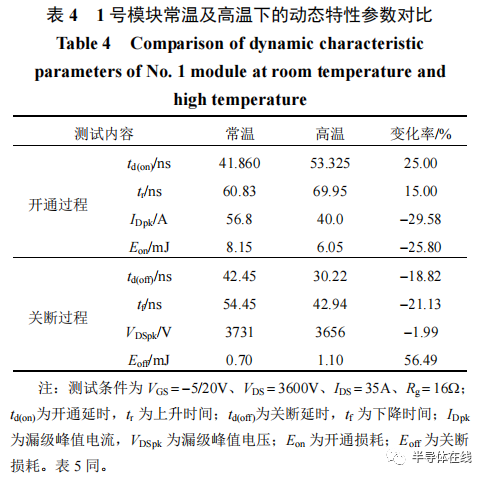

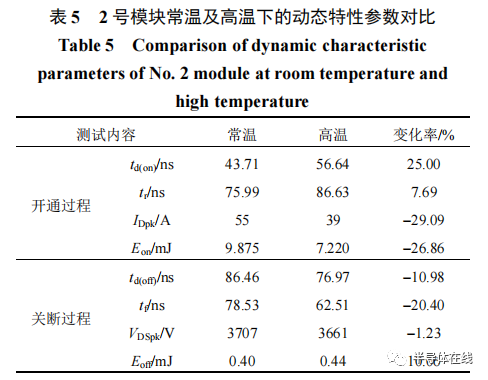

本文采用 LMSYS model TRds 4045-4070 测试仪测量了两个模块在常温和高温(150℃)下的动态特性参数。根据 IEC 60747-8-2010《半导体装置 分立器件 第 8 部分:场效应晶体管》测试规范[12],定义 MOSFET 的开通损耗为 10%导通电流到 5%母线电压之间的能量,关断损耗为 10%母线电压到2%导通电流之间能量。

3.2 动态特性测试

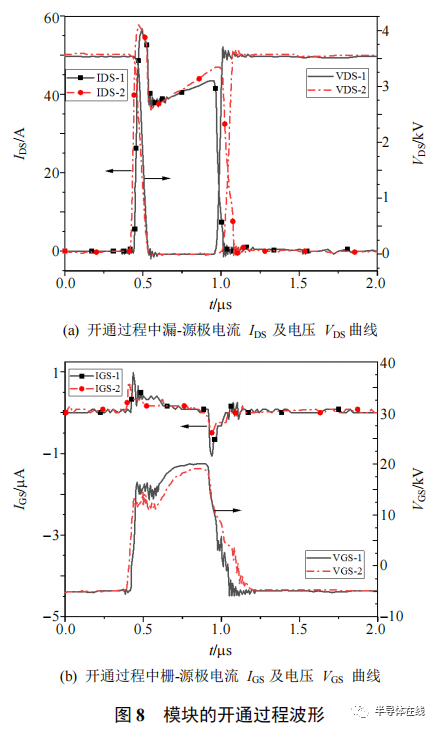

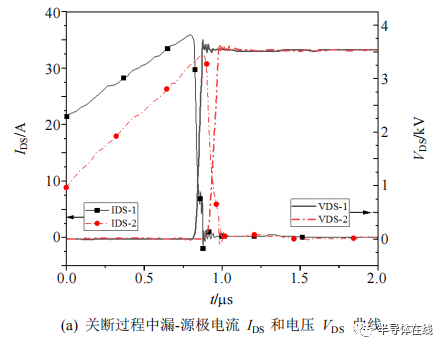

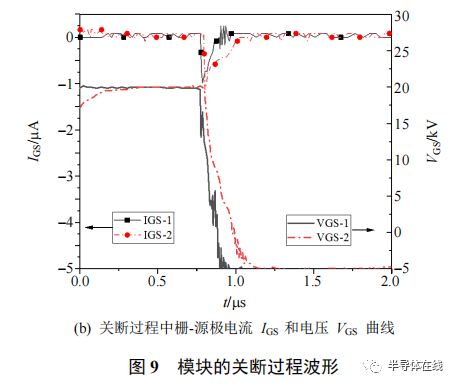

接下来根据上述动态测试原理,对两只模块进行测试。设置 VDS = 3600V,IDS = 35A,栅阻 Rg =16Ω,VGS = -5/20V 的条件,两只 MOSFET 模块开关波形分别如图 8、9 所示。

另外,高温下,开通过程中两只模块的动态参数变化率除 tr相差较大,其他指标十分稳定;关断过程中的各项动态参数变化率相对一致,动态指标在该测试条件下达到设计要求。对于动态参数与温度的关系,表中数据可以发现随温度升高,模块的关断时间、开通损耗和电流变化率呈现负相关,开通时间和关断损耗呈现正相关。

4 高温可靠性测试

为了验证本次封装的 SiC MOSFET 在高温下的可靠性,参照 IEC60749-23:2004《半导体器件机械和气候试验方法 第 23 部分:高温操作寿命》测试规范,通过两只模块的高温栅偏(HTGB)和高温反偏(HTRB)试验对器件高温可靠性进行测试分析。

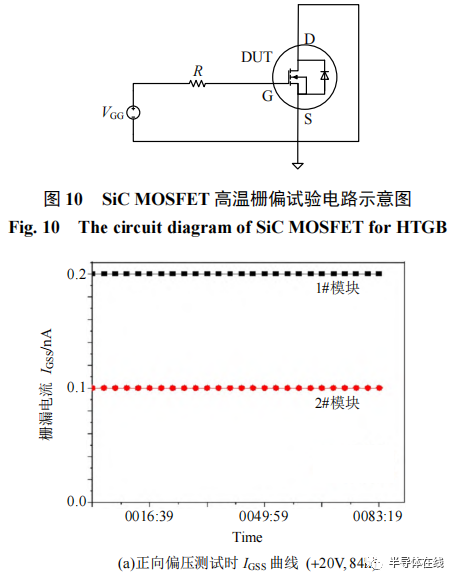

4.1 高温栅偏测试

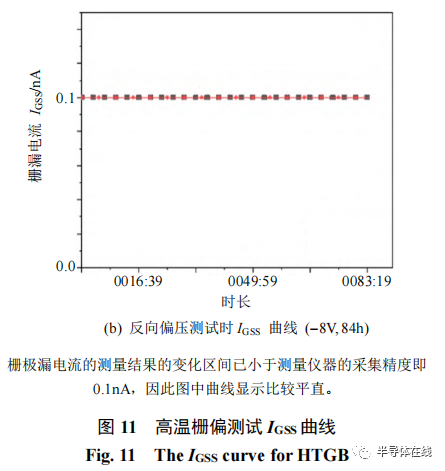

由于 SiC 模块的正反向特性并不具备对称性,因此在进行高温栅偏测试时,正向栅压设置为 20V,反向栅压设置为 -8V,在环境温度为 150℃的恒温条件下,分别测试 84h,并记录各模块的栅漏电流作为判断模块是否失效的参考指标。模块在进行高温栅偏试验时的测试电路原理如图 10 所示。

从图 11 可知,模块在进行高温栅偏试验时,图 11(a)显示 1、2 号模块正向栅漏电流 IGSS并不相同,分别为 0.2 和 0.1nA,但是反向测试时,IGSS的变化情况一致,均为 0.1nA,如图 11(b)。由于测试设备的精度限制(采集精度只能记录到 0.1nA 级别),测试过程中栅漏电流并没有发生明显的变化。测试结果说明,两只模块在 150℃的高温环境均有较为稳定的高温栅偏性能,而且其栅极漏电流达到了国际先进水平。

4.2 高温反偏测试

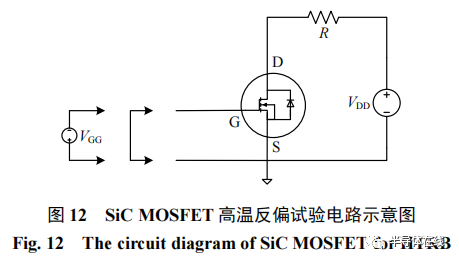

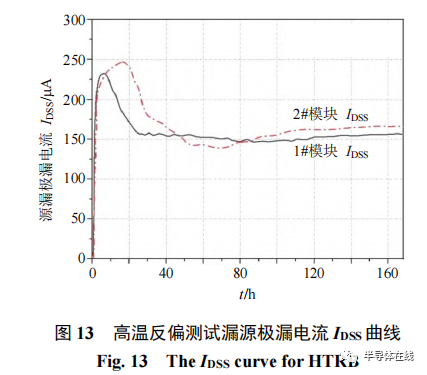

对完成高温栅偏测试的两只碳化硅模块继续进行了 168h 的高温反偏可靠性测试,环境温度设置为 150℃,并记录各模块的漏极电流 IDSS 作为判断模块是否失效的依据,测试平台可在电流超过1000mA 时进行断电保护。对模块施加反偏电压VDD = 5200V,模块在进行高温反偏试验时的测试电路原理如下图 12。

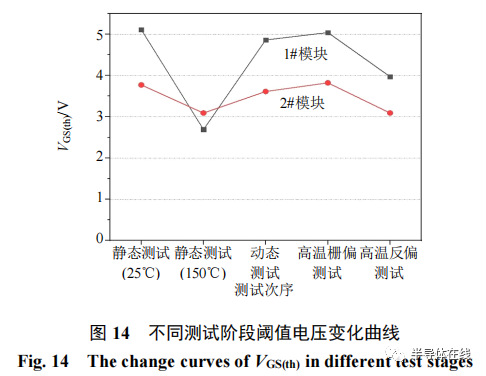

两只模块依次经过了高温栅偏和高温反偏测试,其栅漏电流和漏级电流均未发生较大波动,此外为了判断模块在经过高温可靠性测试之后其电压特性是否有异常,本文对两只模块在动态、高温栅偏和高温反偏测试后均在常温下测试了阈值电压,测试条件均为 VDS = 10V,IDS = 10mA,其变化情况如图 14 所示。

图 14 显示了不同阶段测试后的两只模块的阈值电压变化情况,曲线表明两模块的阈值电压变化的整体过程较为相似,均在高温静态测试时 VGS(th)较小,之后常温动态测试和高温栅偏测试对于阈值电压的影响很小,变化幅度小于 10%,但最后的高温反偏测试对阈值电压影响较大,其衰减幅度分别达到了 25%(1 号)和 21%(2 号),总体而言,在本文的所有测试阶段,阈值电压并没有出现较大下降或飘升,可见不同测试阶段的模块电压特性也是较为稳定的。

5 模块及芯片特性的对比

5.1 与 ABB 6.5kV Si IGBT 功率模块特性的对比

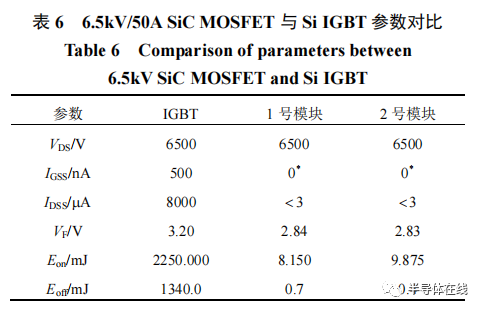

本文为了进一步分析本次团队基于 6 寸 SiC 晶圆研制的芯片而设计封装的 6.5kV SiC MOSFET模块的性能,选择与 ABB 6.5kV Si IGBT 功率模块进行了部分参数的对比,见表 6 所示。由表 6 可知,团队本次研制的 6.5kV SiCMOSFET 模块与 ABB 公司 6.5kV Si IGBT 模块相比,栅极漏电流和漏级电流均远远小于 Si IGBT 模块,并且在保持相同开关频率下,SiC MOSFET 模块总的开关损耗约是传统 Si IGBT 模块的 0.4%,其中关断损耗仅为 Si IGBT 的 0.045%,另外,已知SiC MSOFET 模块相对于 Si IGBT 模块可以实现极高的开关频率,这两项性能优势是 Si IGBT 模块无法比拟的,后期通过芯片制备和模块封装工艺的持续优化,可更大的降低开关损耗,对于 6.5kV 同型号的 IGBT 的替代优势将更为突出。

5.2 与前期同型号 SiC 模块及芯片特性的对比

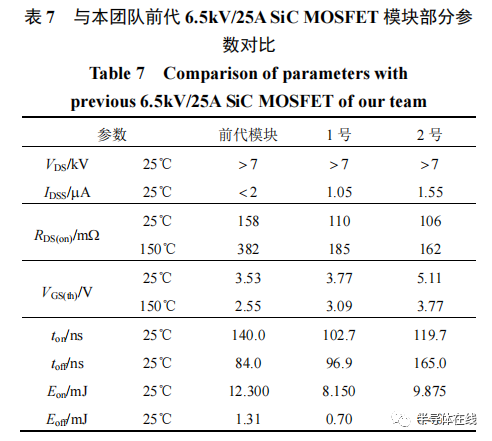

对比了本团队前期在基于 4 英寸碳化硅衬底上制备的 SiC MOSFET 和 SBD 封装而成的 6.5kV 的碳化硅模块的部分参数,本代模块基于 6 英寸碳化硅衬底,同样外延厚度(约 65μm),并优化了部分设计的 SiC MOSFET 和 SBD,对比的参数性能如表 7。

表 7 说明了常温时,新研制的 SiC 模块的漏电流要更小,下降幅度超过 65%;对比常温和高温测试下的导通电阻 RDS(on),其数值均有了明显的降低,而且前期的碳化硅模块在高温时的导通电阻是本期模块的两倍以上,表明其导通损耗也将更大;由于本次模块封装工艺过程中的键合或焊接部位受到温度影响较大的问题,本期模块的阈值电压VGS(th)均大于前期模块;对比开通时间,本次的两只模块均明显降低了,但是关断时间有所上升;在开通损耗和关断损耗方面,本次的两只模块均表现出更加优异的性能,开通损耗降低了约 33%,而关断损耗降低了 50%左右。

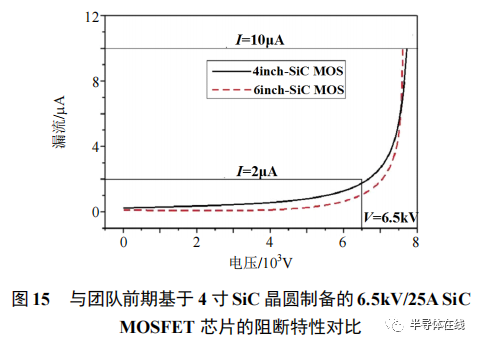

另外,本次用于模块封装的碳化硅芯片是基于6 寸 SiC 晶圆研制的 6.5kV/25A SiC MOSFET 和SBD 器件,与团队前期基于 4 寸碳化硅衬底研制的6.5kV/25A 的 SiC MOSFET 和 SiC SBD 芯片的测试曲线及参数进行对比。本次流片的器件在结构上的优化主要体现在改变了沟道及 JFET 区和场限环终端设计上,进而优化芯片性能。通过将原来等间距的浮空场限环结合电场仿真进行了环间距和个数的重新设计,修改为变缓变系数的缓变间距的终端设计,一方面防止了边缘效应引起芯片过早击穿,另外通过优化环间距及个数,可最大限度的均匀表面电场,避免因电场集中而击穿。图 15 为随机挑选的团队本次基于 6 寸碳化硅晶圆和前期基于 4 寸碳化硅晶圆研制的 6.5kV/25A SiC MOSFET 芯片的阻断特性的曲线对比,可以看出两款芯片在的击穿电压均超过了 7.5kV(限定漏电流为 10μA),而且在达到设计耐压 6.5kV 时的漏电流均小于 2μA,但是本次基于 6 寸碳化硅晶圆研制的 SiC MOSFET 芯片的反向漏电流要更小。

6 结论

本文在基于项目组前期 4 寸碳化硅晶圆制备的芯片封装而成的同等电压等级的碳化硅模块研究的基础上,选取优化后碳化硅 MOSFET 和 SBD芯片设计,并在 6 寸碳化硅衬底上流片制备的碳化硅器件,封装成 6500V/50A 碳化硅 MOSFET 模块,测试并对比分析了两只该型模块在常温及高温(150℃)下的动静态特性参数、高温可靠性数据及变化情况,测试结果表明 SiC MOSFET 具有快速的开关特性及可靠的高温栅偏、反偏特性,其中两只模块常温下的开通时间、开通损耗、关断时间、关断损耗和漏电流分别为 102.7ns(119.7ns)、8.15mJ(9.875mJ)、96.9ns(165ns)、0.7mJ(0.4mJ)、< 3μA,高温栅偏漏电流稳定的保持在 0.2nA 以下,高温反偏漏电流稳定在 150~160mA 之间,并且进行了各阶段测试后阈值电压的监控,并没有出现较大的变化。新一代模块在漏电能力上有了极大提升,本次6500V/50A模块的漏极漏电流与前代25A模块相比降低了 22.5%~47.5%,开通损耗降低了约 33%,关断损耗降低了约 50%。此外,测试了用于本次封装项目组优化后的裸芯片,测试结果显示基于 6 寸碳化硅晶圆研制的芯片比优化前基于 4 寸碳化硅晶圆研制的碳化硅芯片在漏电流方面也降低近 50%左右。

通过两模块测试结果之间的对比及模块与芯片数据的对比,可以发现本次封装的两只模块的动静态特性及高温可靠性较为一致,并且漏电流性能也有较大提升,但是封装工艺没有达到输出特性要求,后期需要在键合及二极管焊接等方面继续改进。另外相关测试结果也对项目组后期模块封装工艺的优化具有很大指导意义。

通过和 ABB 的 6.5kV Si IGBT 模块的对比可知国产 6.5kV SiC 功率模块可以在高频工作状态下保持较低的开关损耗和较高的开关频率。SiC MOSFET 模块总的开关损耗是 Si 基 IGBT 模块的0.4%,其中关断损耗仅为 Si IGBT 的 0.045%,若能有效提升 SiC SBD 的反向恢复能力以及模块的封装工艺则可进一步降低开关损耗及其他各项性能指标。通过本文的测试结果进一步说明碳化硅器件在交直流输电系统及配电网系统具有巨大的优势,未来在环境要求更加严酷和条件下,可逐步替代硅基 IGBT,应用前景广阔。

来源:中 国 电 机 工 程 学 报 第 42 卷 第 3 期

作者:吴沛飞、杜泽晨、杨霏、杜玉杰、吴军民、汤广福*(先进输电技术国家重点实验室(全球能源互联网研究院有限公司))

半导体在线

声明:本文转载自网络,不代表本平台立场,仅供读者参考,著作权属归原创者所有。我们分享此文出于传播更多资讯之目的。如有侵权,请联系我们进行删除,谢谢!

|