数控龙门铣四轴加工技术探讨

时间:2022-09-25 | 来源:佚名

|

数控龙门铣床是近几年陆续登上我国老工业基地的新型设备,为我国先进的加工技术做出了不朽的贡献。但是,它也被限制在三维空间内进行各种加工,对于四轴及五轴的加工也是无能为力的。

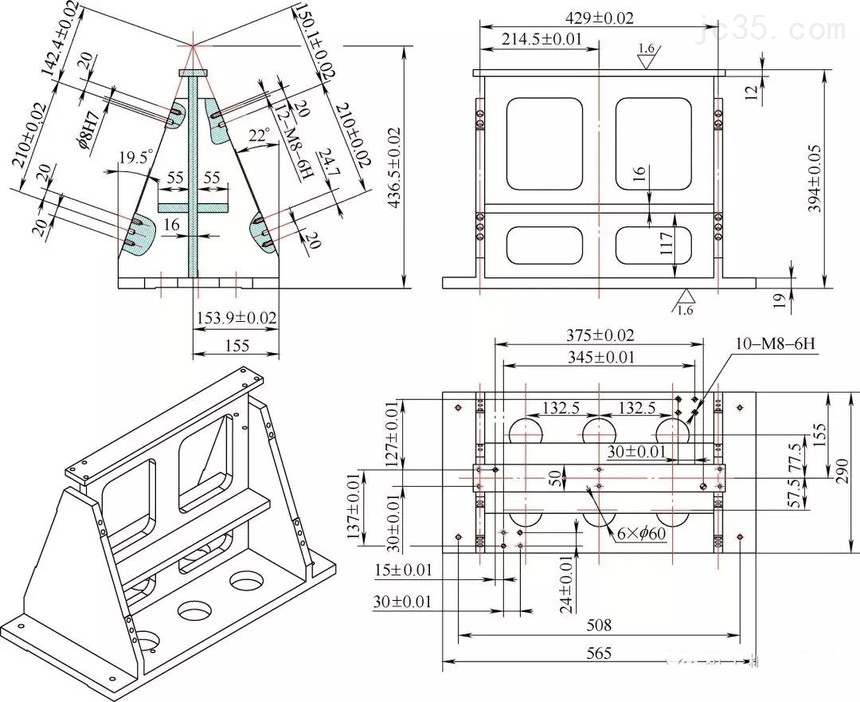

本文介绍的是用CKUMA-MCR-ASCⅡ数控龙门铣床加工HS-FAS-2111支架(见图1)。该件除上下面具有定位销孔外,在Z方向还有两斜面,并在斜面内各自有各坐标孔。

下面论述加工需自制具有简单而精确旋转功能的先进夹具,完成四轴的加工技术,以完善和充实该机床之不足。

图 1

一、技术分析

该支架采用Q235—A焊接件,是用于汽车装配线上重要部位的零部件。

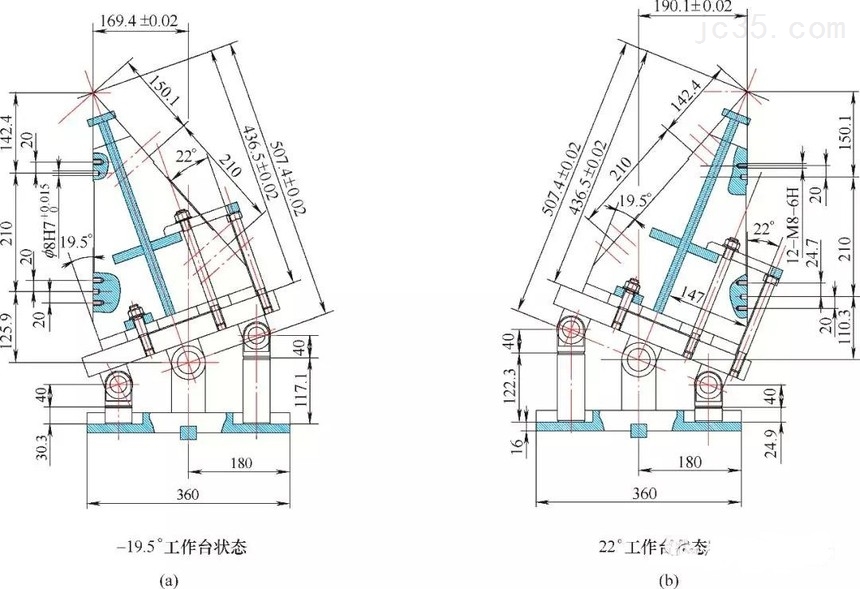

支架上下面均有坐标定位孔,上下各定位坐标孔位置公差±0.02mm。上下坐标孔与两侧斜面的位置公差是以两斜面交点(153.9±0.02)mm 分别向两侧分步。

在侧面的各坐标孔,除位置精度在±0.02mm外,其倾斜角度分别为22o±0.05′、19.5°±0.05′,切相交点偏离中心1.1mm,与侧面距离为(153.9±0.02)mm。

左侧是(142.4±0.02)mm、(210±0.02)mm,而右侧是(150.1±0.02)mm、(210±0.02)mm,支架与底面旋转点距离(436.5±0.02)mm,偏心距离不是155mm,而是(153.9±0.02)mm。

该件关键加工部位是两侧斜面的相交点(436.5±0.02)mm,及该相交点至各斜面的坐标孔。

二、工艺编制

为了保证加工件的几何公差,所有的坐标孔面均应分粗精加工。并且,该件在粗加工后应放置一段时间,至少不小于24h,待工件消除切削应力后再进行各部位的精加工。

三、工装设计原则

该工件两侧斜面的加工,必须采用高精度的角度调整功能,就是四轴旋转功能。而龙门铣床不具备加工斜面功能,只能设计专用的角度旋转夹具,当工件精加工时,一次性将两侧斜面加工成品,该夹具应具备以下功能和特点:

①该夹具是典型的一面两销定位方法,即以底面和两坐标孔定位。坐标孔应选择两距离较远位置,即相距(345±0.01)mm的两个φ8H7坐标孔。

②该夹具还必须具备一次性装夹的功能,即夹具需具备左右翻转功能,且翻转角度的误差必须≤±0.05o。

③该夹具应具备加工各种左右翻转角度功能,根据被加工件共同特点,左右翻转±30o为宜。

④该夹具底座需安装在龙门加工中心工作台上,并必须用平键和工作台定位,该工作台定位槽宽度24H7,而夹具定位键宽度公差采用基孔制h7即可。

⑤该夹具工作台大小应和底座匹配,为确保夹具强度,其厚度不得小于36mm。

⑥该夹具翻转装置采用焊接件即可,分别焊接在底座和工作台上下面,其位置应合理配置。

⑦该夹具角度旋转应采用精度较高的分度头,即北京机床厂生产的F11125。该分度头旋转主轴孔两端都是莫氏4号定位孔,中心与底面相距125mm。

⑧该夹具各关键件的加工精度,不得小于8级公差精度。

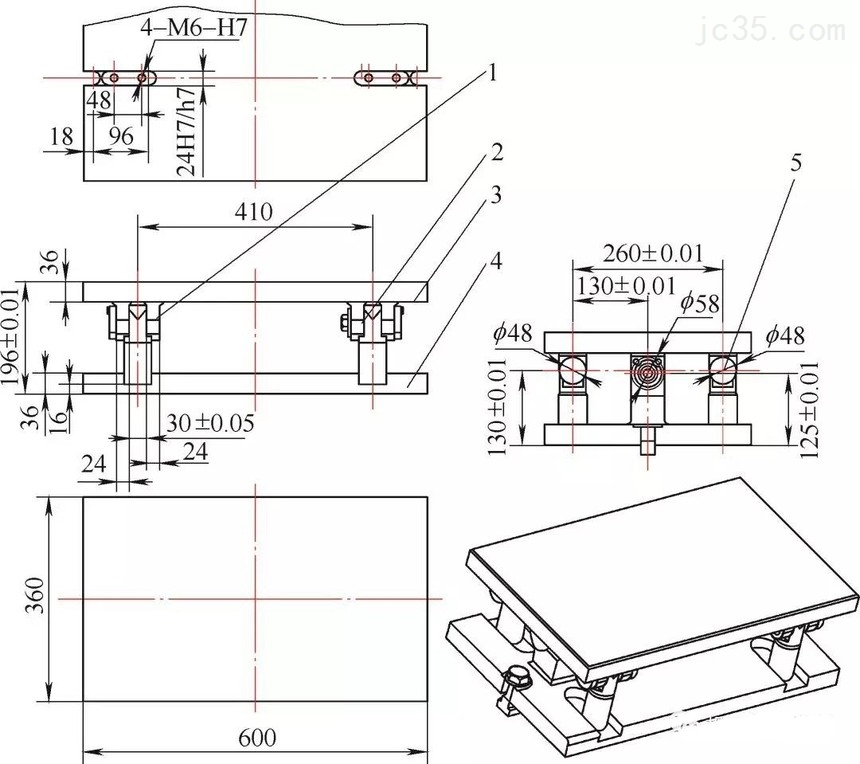

根据以上分析,该夹具应根据角度工件的形状特点,既要具备较高精度,又要考虑其通用性;既要具备安装中大型工件的能力,又要考虑制作方便可行的经济效益(见图2)。

图 2 1.中心旋转轴 2.中心莫氏套 3.工作台 4.底座 5.两侧旋转轴

四、关键件的设计情况

底座是该夹具的基础件(见图3),它必须具备以下条件:

①外形360mm×600mm即可,该大小既要适用于本次工件的加工范围,又要具备一定的通用性和广泛的使用性能,属于中型加工件的专用夹具。

②该件底面的几何公差确定在平面度0.02mm,为工作台安装后的平面精度提供条件。

③该件的旋转孔定位φ40H7,承受工件质量的能力绰绰有余。

④该旋转孔是和F11125分度头配套使用,其与底面距离(125±0.01)mm。

⑤该孔左右各一个,除保证与底面(125±0.01)mm的尺寸公差外,还必须对称中心0.02mm。

⑥该底座底面定位键槽宽24H7,与机床本身工作台配套使用。

⑦该定位槽应与旋转孔中心对称0.02mm,以防止使用时旋转中心偏移。

⑧该底座的4个定位槽是固定各种角度定位柱的基面,应与底面统一尺寸(16±0.01)mm。

图 3

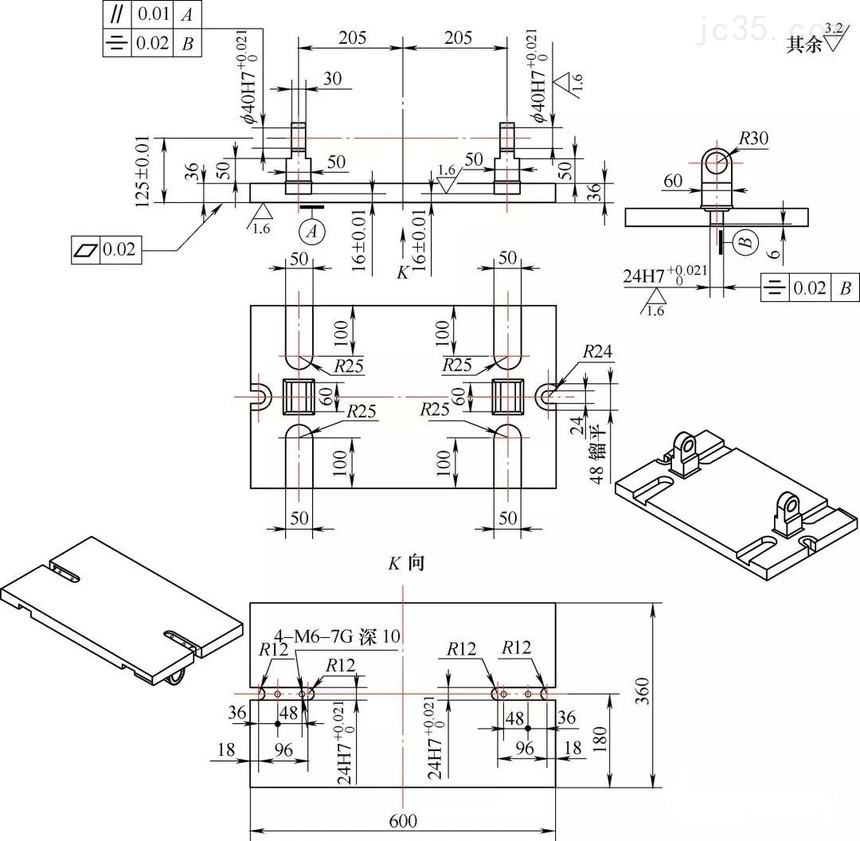

工作台是和底座链接在一起的关键件(见图4),它除了担负装夹各种加工件的任务外,很重要的是负责旋转各种角度,这就要求具备以下技术要求:

①外形360mm×600mm,与底座配套使用。

②该工作台上平面的几何公差确定在平面度0.02mm,为工件精加工时提供合理的装夹精度。

③该件的中间旋转定位孔φ40H7前后各一个,是与底座旋转孔配套使用的,前孔需安装模式4号锥套,后孔则担负着固定安装旋转轴的功能。前后孔对工作台上平面尺寸精度(71±0.01)mm。

④该件两侧各有4个φ30H7通过孔,在定位孔上安装高精度的转轴,转轴上安装同一高度的旋转定位柱,当角度确定后,用两侧随角度配套使用的角度定位柱,检测旋转角度的正确与否,同时起到固定工作台和稳定工件的作用。

⑤为防止各套在旋转过程中松动,在中间旋转套的侧面钻有螺钉孔,待套安装后,用沉头螺钉压紧。

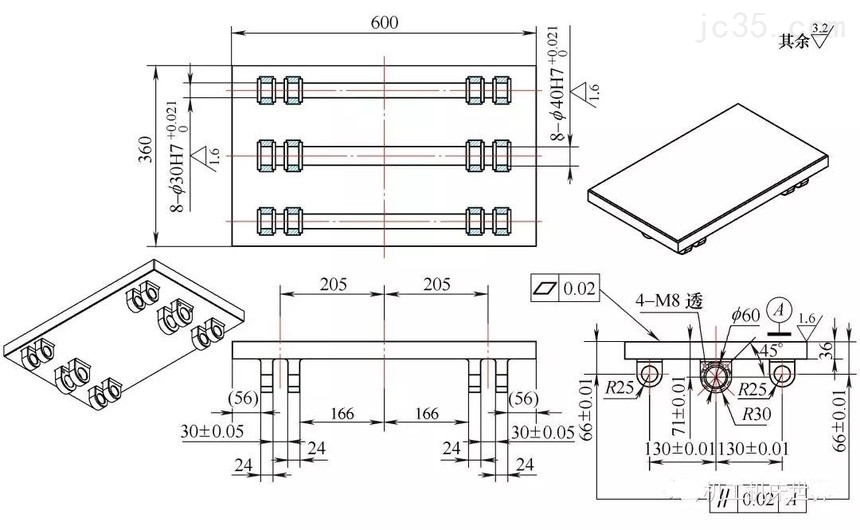

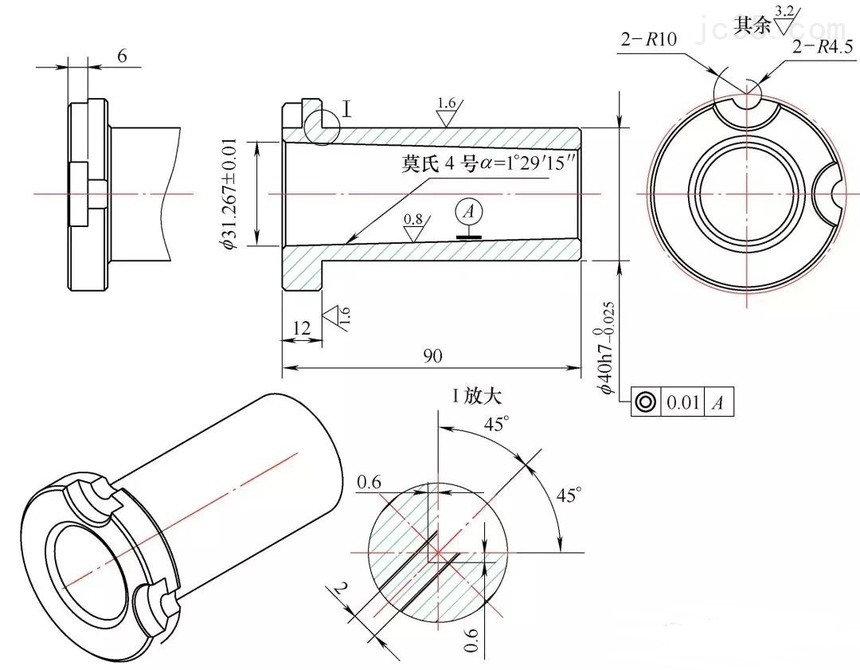

图 4

该件是安装在工作台中间的前旋转孔上,它除了担负着底座和工作台上下联接的作用外,更重要的是担负着联接分度头安装使用的作用,所以它必须具备以下功能:

①材料采用45钢,精加工前需热处理硬度48HRC,并且表面发蓝处理。

②莫氏孔需涂色检查,接触精度≥85%。

③φ40h7外圆与莫氏孔的同心度要求≤0.01mm,表面粗糙度值Ra=0.8mm。

④为防止转动,在套的端面划两个固定窝,安装时用螺钉将其固定。

图 5

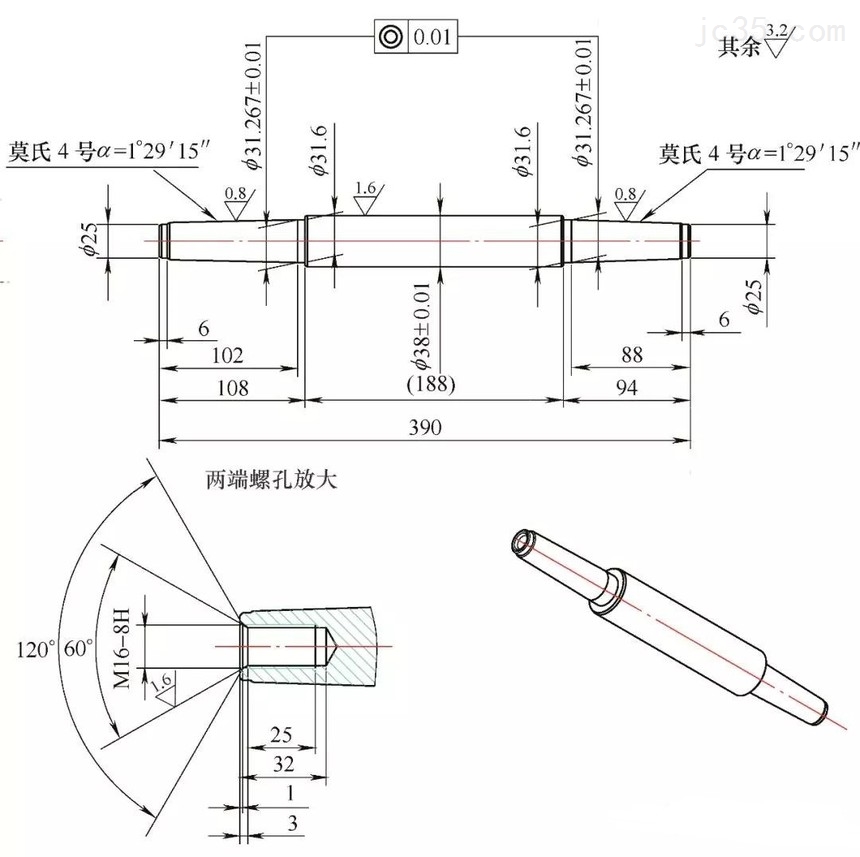

双莫氏连接轴是该夹具的附件,它是紧紧联接夹具和分度头的关键工件,承担着联接夹具和分度头承前启后的作用,它既要传递分度头到夹具的转矩,又要保证左右旋转角度的精度。所以,该连接轴的精度需达到以下要求:

①材料采用40Cr,粗加工后进行调质处理,精加工前进行表面热处理硬度48HRC。

②前后莫氏锥外圆需涂色检查,接触精度≥85%,同心度≤0.01mm。

③前后孔需采用60o中心孔,表面粗糙度值Ra=1.6mm,并带有120o保护窝。

④中间连接轴需和两端锥外圆同时磨出,待分度头和夹具联接后,用卡盘轻轻夹紧,即可增加两个联接件的稳定性。

图 6

五、被加工件安装过程

根据工艺安排,精加工时,龙门铣床担负工序4:精铣上下面,钻铰各坐标孔,其余各孔点窝;工序5:精铣两斜面,钻铰各坐标孔,其余各孔点窝(用专用夹具)。

工序4在这里不做论述,只介绍一下加工两斜面及斜面上坐标孔的内容。

(1)夹具安装前,按规定位置,在工作台上钻出装夹工件的螺钉孔M16-6H共9个。

夹具安装分三步:

①安装前,须将各接触面清洗干净。

②按定位键确定的位置,将夹具安装在龙门铣床的合理位置。

③分度头安装。首先将连接轴安装在分度头的主轴孔内;然后用螺杆拉紧;其次,将分度头轻轻推进夹具的中间莫氏4号孔内,在用螺杆拉紧;最后,用卡盘扳子将连接杆轻轻夹紧,再用扳子将分度头紧固在龙门铣工作台上。

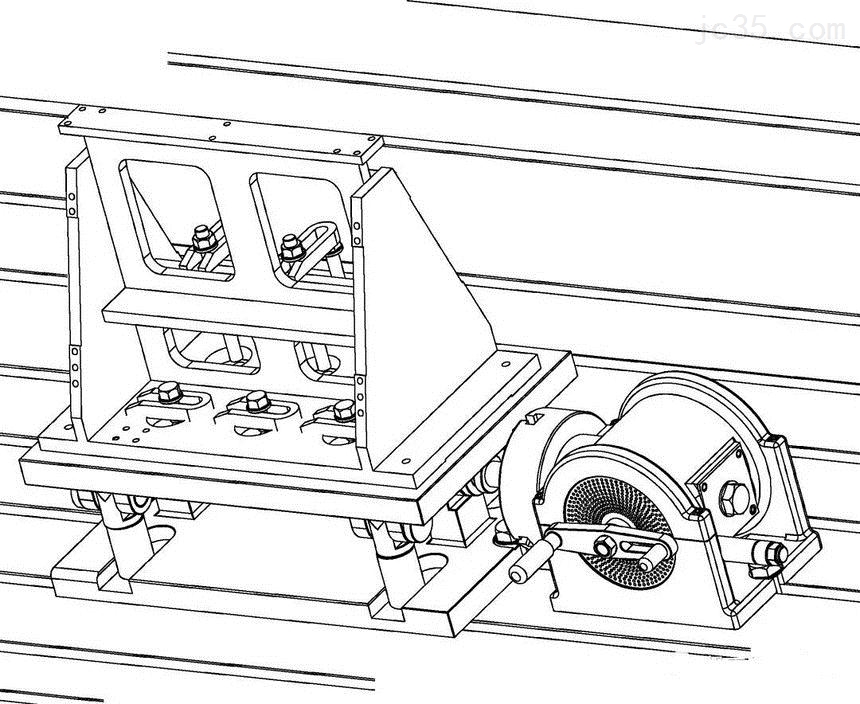

此时夹具和分度头安装完毕,其状态如图7所示。

图 7

找正工作台平面,用分度头调整左右角度,将分度头盘左侧螺钉松开,将定位销插在分度盘内,旋转时,只需旋转插上定位销的分度盘即可,待用百分表找平后,再将左侧螺钉紧固。根据图样要求,分度盘选54孔为好,每孔=10′。22°时,当手柄旋转2圈后等于18°,剩4°,再转24孔即可;19.5°时,再转9孔即可。

该夹具是一面两销定位。首先,要在工作台上钻出定位孔,两定位孔要按着图样要求在工件中心偏离1.1mm处,用探针确定夹具旋转中心位置,即检测连接轴(φ38±0.01)mm外圆,当中心确定后,机床主轴向左侧移动(142.4±0.02)mm,向右侧移动(150.1±0.02)mm,两孔在X方向距离(210±0.02)mm,与工作台侧面127.5mm。

工件的夹压螺钉孔,是在把该夹具安装于龙门铣床之前完成的,根据被加工件底面形状,在6个φ60mm通孔处,钻出夹紧螺杆6处,均采用M16即可。在右侧3个M16螺纹孔处同时钻出3个M16螺钉孔,安装3个支撑垫,用M16螺杆即可,在螺栓上下端把上M16螺母,底螺母紧固螺杆,上螺母和压板配合,起支撑压板作用。

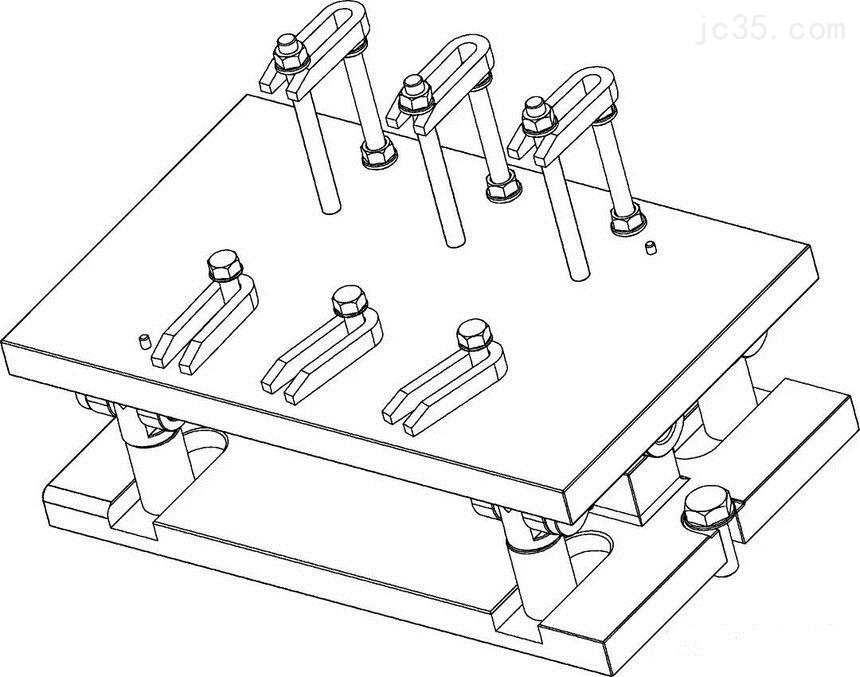

图8所示是工件安装前,销柱、压板及各螺钉摆放位置。

图 8

(2)安装销子后,以销孔定位,将工件安装在工作台上,用螺钉和压板将工件夹紧。

(3)按图8所示要求,用分度头左右旋转夹具角度-19.5°、22°。

角度确定后,须在该夹具两侧安装左右定位柱,以稳定夹具,并在机床工作台上自找合适位置,将该夹具压紧,这里就不详细说明了(见图9)。

图 9

六、加工过程

首先,将图示尺寸按坐标尺寸转换,在数控龙门机床上X、Y和Z方向的编程如下:

关键加工部位是在Y方向加工左右两侧面时,首先用探针将旋转中心零点确定,加工时,每面各留1~1.5mm用探针检测其实际尺寸,按图9所示尺寸移动Y方向坐标。然后,反复精加工各斜面成品。需要重点论述的是,两斜面成品后,其相交点必须保证与夹具旋转点距离为(507.4±0.02)mm的尺寸,才能保证工件底面与两斜面相交点(436.5±0.02)mm的尺寸精度。

声明:本文转载自网络,不代表本平台立场,仅供读者参考,著作权属归原创者所有。我们分享此文出于传播更多资讯之目的。如有侵权,请联系我们进行删除,谢谢!

|