深谈轴承电蚀问题(三)

时间:2023-02-20 | 来源:佚名

一、多大电压会引起轴承电蚀?从轴承过电流的过程机理中可以知道,轴承过电流的两个重要的影响因素是轴承内圈和外圈之间的电势差大小和整个通路中的阻抗大小。 轴承内圈和外圈之间电势差是一个交变和恒定成分负荷的电势差。对于其中的恒定部分,而言,通路中的电阻(绝缘轴承,绝缘镀层,绝缘端盖)往往可以起到良好的阻隔作用。举个例子,对于绝缘轴承而言,1000VDC下50兆欧,换言之就是1000VDC下,可以保证50兆欧的阻抗不被击穿。此时可以理解为耐压为1000VDC。 不难发现,在一般的电机设计和机械设计中,设备的轴承室和轴之间很难有这么大的直流电势差,因此这个耐压等级对于直流而言,是足够的。 对于电压中的交流部分而言,阻碍电流的是阻抗。阻抗与频率、电感、电容值有关。从轴承角度看,轴承内圈、外圈,滚动体、润滑膜构成容抗和感抗的主体。并且过电流通路是在轴承外圈负荷区-负荷区滚动体-负荷区内圈流通的。 当轴承运转的时候,轴承电流通路中的滚动体接触的电特性是变化的。这其中包裹接触的滚动体数量的变化,滚动体由于负荷变化而引起的接触面积变化,润滑油膜的厚度变化,不同润滑介质的电特性差异等诸多因素。

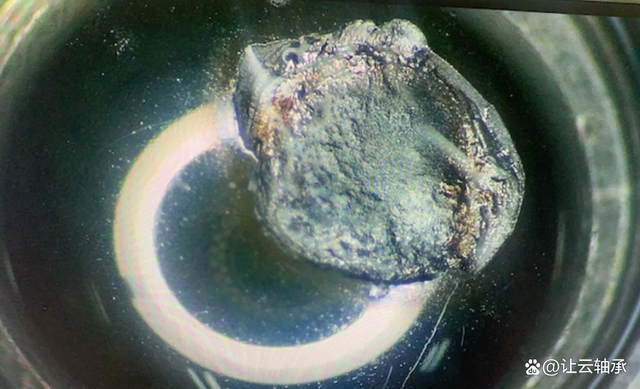

另一方面,除了轴承内外圈电压的交流成分频率也直接影响回路中阻抗的大小。 造成轴承电蚀的第三个因素是过电流而引起的温度变化。过电流的放电如果仅仅引起电流的导通,而热情不足以影响金属,则不会发生电蚀。比如轻微的过电流会引起润滑介质的碳化,最后轴承的失效形式是润滑不良,而不是滚道表面发生变化。 从上述分析不难看出,造成轴承电蚀的诸多因素是变化的,难以确定的。因此几乎无法给出一个确定的引起轴承电蚀的电压数值。具笔者所见资料中,有500mV和350mV等若干数值被一些技术人员提出来。但是,基于过电流机理的理解,这些数值更多的可能是某些技术人员对某一类电机在某一工况下摸索出来的经验数据,对于其他场合引用的适用性上,尚难以说服笔者。(请注意,提出上述数值的文献中对交流部分和直流部分的讨论可能也需要进一步的完善。) 二、怎么看一个轴承存在电蚀读者可以从本系列文章的第一篇中看到轴承过电流对轴承造成影响的基本过程描述。事实上轴承过电流的过程可能与过电流(或者说轴承内外圈电势差)的程度有关系。这也直接决定了轴承电蚀伤害的程度。 首先,对于微弱的过电流,此时由于过电流的放电发出的热量,会对润滑脂造成影响,使润滑脂碳化,或者发生微小的燃烧,极大地影响润滑性能,同时碳化的润滑脂又会成为轴承内部的污染颗粒。 此时,观察轴承会发现轴承润滑脂的变性。通常表现为变色,黏度发生变化等。做油液分析会找到碳化发生。同时,这样的润滑不良会对轴承运行中滚道和滚动体造成影响,如果过电流的强度不足以影响轴承钢,则滚动体和滚道表面的主要形貌会呈现润滑不良的状态。 如果轴承过电流进一步增强,则放电的温度会影响轴承钢,此时就会造成真正的轴承电蚀。 轴承电蚀的时候,会在轴承钢表面形成微小的电蚀凹坑。但是当过电流十分轻微的时候,此时并不会呈现经典的搓板纹。此时表面形貌如下所示,肉眼观察往往会与轴承负荷痕迹相近。 此时判断轴承是否出现电蚀的一个根本判据就是看滚道表面的显微图,如下图所示:

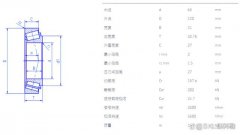

从显微图中可以明显的看到电蚀的凹坑。一旦这个凹坑出现,则很大程度上可以认定有轴承电蚀存在。 如果轴承过电流继续增大,或者进一步发展,则上述情况也会进一步发展,发展到一定程度就会出现常见的“搓板纹”。这种图实在太多了,本文不再罗列。 在最新的轴承失效标准中,轴承的电蚀分为瞬时电流过大,还有轴承漏电流。这个和以前的标准界定发生了变化。前面介绍的轴承电蚀常常见于轴承漏电流的情形。对于瞬时电流过大的情况在近些年发生很少,这种失效往往与外界静电等因素有关系。具体体现就是一个较大的,甚至肉眼可见的电蚀坑。如下图所示。

声明:本文转载自网络,不代表本平台立场,仅供读者参考,著作权属归原创者所有。我们分享此文出于传播更多资讯之目的。如有侵权,请联系我们进行删除,谢谢!

|